L’acier dans le BTP : les méthodes de fabrication

Par Léa Ordener / Le 28 mars 2023

Qu’est-ce que l’acier ?

L’acier est un matériau ferreux qui se distingue du fer et de la fonte. Il est issu d’un alliage métallique de deux matières premières naturelles, le fer (Fe) et le carbone (C). Des impuretés peuvent être parfois retrouvées dans l’acier, comme le soufre (S), le phosphore (P), le plomb (Pb) ou encore l’étain (Sn). Il est possible d’augmenter le pourcentage de ces impuretés ou de l’abaisser afin d’obtenir certaines propriétés spécifiques.

Il existe trois types d’acier en fonction de la teneur en carbone (l’acier est un alliage avec un taux de carbone compris entre 0,2% et 1,7%) :

- l’acier hypereutectoïde composé de plus de 0,77% de carbone. Lorsque le produit a une teneur en carbone de 2,1%, on ne parle plus d’acier mais de fonte.

- l’acier eutectoïde qui contient 0,77% de carbone ;

- l’acier hypoeutectoïde composé de moins de 0,77% de carbone.

Il est possible d’ajouter des éléments à la composition de l’acier pour obtenir certaines propriétés, comme le manganèse (Mn), le chrome (Cr), le nickel (Ni) ou le molybdène (Mo). Il existe également des éléments dits d’accompagnement afin de maîtriser les réactions physico-chimiques produites lors de la fabrication de l’acier. Ce sont par exemple le silicium, le calcium ou l’aluminium.

Il existe trois grandes familles d’acier :

- Les aciers non-alliés : ce sont les aciers utilisés couramment dans le BTP et les aciers pour les outils ou pièces métalliques ;

- Les aciers faiblement alliés à haute résistance : aucun élément additionnel ne dépasse 5% en masse ;

- Les aciers fortement alliés à très haute résistance mécanique : il s’agit par exemple des aciers inoxydables utilisés pour des cas spécifiques, car ils sont très résistants face à la corrosion ou à l’usure. Au moins un des éléments additionnels dépasse 5% en masse.

Les propriétés de l’acier

Les propriétés de l’acier varient selon :

- sa composition chimique ;

- le traitement thermomécanique lors de la fabrication ;

- les traitements de surface.

L’acier est connu pour être résistant (aux déformations élastiques et aux chocs), durable, polyvalent et peu cher. De plus, c’est un matériau de construction écologique puisqu’il peut être recyclé entièrement et réutilisé à l’infini. Néanmoins, il supporte peu la corrosion et il faut donc lui appliquer des traitements de surface ou bien avoir recours à des aciers inoxydables.

La fabrication de l’acier

L’acier est fabriqué dans une aciérie. On distingue deux manières de fabriquer l’acier : il existe en effet deux filières de fabrication, la filière fonte et la filière électrique. La différence majeure est que l’acier de la filière fonte est produit à partir de fer et de charbon alors que l’acier de la filière électrique est produit à partir d’aciers recyclés. Nous allons donc voir comment l’acier est produit selon chacune des filières.

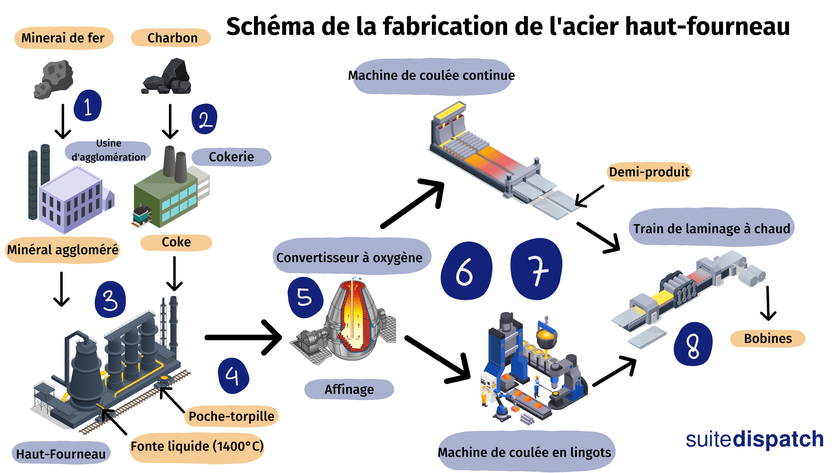

L’acier des hauts-fourneaux

L’acier de la filière fonte va être produit à partir des hauts-fourneaux et de la fonte liquide à 1400°C dans des usines intégrées. La fonte est réalisée à partir de minerai de fer traité (préparé dans une usine d’agglomération), de coke (carbone quasiment pur conçu dans une usine constituée d’une cokerie à partir de charbon) et de ferrailles (maximum 30%).

Quelques définitions :

- Une cokerie : il s’agit de l’usine où est fabriqué le coke.

- Les hauts-fourneaux : un haut-fourneau est un four à combustion qui permet la production de la fonte liquide à partir du fer.

- Un laitier : un laitier est un mélange de chaux, d’alumine et de silice issu de la fusion entre du fer et du coke et formant des scories à la surface de la fonte.

Voici les différentes étapes de préparation de l’acier des hauts-fourneaux :

L’usine d’agglomération va préparer le minerai de fer, car il est inexploitable à l’état brut. Il va être trié, broyé et calibré en grains puis cuit sous hotte d’allumage à 1300°C. Le “gâteau” obtenu est concassé puis envoyé vers les hauts fourneaux.

La cokerie va transformer le charbon en coke, en le faisant cuire à 1100°C. Une fois refroidi, le coke est concassé et criblé pour obtenir la granulométrie attendue pour le haut-fourneau.

Le haut-fourneau transforme le minerai de fer, la coke et le ferraillage en fonte liquide : on insère le minerai et le coke dans le haut du four. De l’air chaud à 1200°C va provoquer la combustion du coke et réduire alors les oxydes de fer en récupérant l’oxygène et en isolant le fer. Avec la chaleur de la combustion, le fer et les résidus fondent et l’on obtient alors de la fonte.

La fonte est transportée jusqu’à l’aciérie à l’aide de wagons « poche-torpille » et est désulfurée en injectant des carbures de calcium à l’aide d’une lance. Du sulfure de calcium est alors obtenu, remontant à la surface de la fonte, dit « laitier ». Une fois la poche-torpille vidée, la fonte est décrassée afin d’éliminer le sulfure de calcium, puis placée dans le convertisseur avec les ferrailles.

Durant l’étape d’affinage, on insuffle de l’oxygène (ainsi que de la chaux et un gaz inerte pour accélérer le processus) dans un convertisseur à oxygène afin de chauffer le métal et d’activer la décarburation : on va ainsi brûler l’excédent de carbone du métal et le silicium, le manganèse ou encore le soufre de la fonte. Toutes les substances indésirables s’évaporent sous forme de gaz ou bien flottent à la surface de la fonte. À la fin de l’étape du convertisseur, on obtient un acier dit « sauvage ». Des additifs et des éléments d’alliage peuvent être ajoutés à l’acier afin d’acquérir certaines qualités.

L’acier liquide séparé des scories du laitier est recueilli dans une poche de coulée. L’étape de coulée consiste à faire passer le métal liquide à un demi-produit solide quasiment à son état final. L’acier liquide est versé dans des moules appelés lingotières, puis il est refroidi pour pouvoir se solidifier.

L’étape de solidification est fondamentale dans le processus de fabrication de l’acier, notamment car elle vient créer la surface du produit, qui nécessite d’être bien maîtrisée à cause des nombreux phénomènes physiques et chimiques qui se produisent (retrait, ségrégation, dégagement de chaleur, etc.).

Il existe différents types de coulages :

- La coulée continue : l’acier liquide est coulé dans une lingotière à 1560°C (de section carrée, rectangulaire ou ronde et en cuivre) et se solidifie dans les moules. Le métal passe par un cristallisoir et par un système de pulvérisation d’eau pour qu’il puisse se solidifier. À l’issue de la solidification, on obtient une barre solide que l’on vient découper en tronçons, grâce à un chalumeau oxycoupeur.

- La coulée en lingots : l’acier liquide est coulé en chute dans des lingotières en fonte et va se solidifier dans les moules. Une fois solidifié, on démoule les lingots. Cette technique a été remplacée petit à petit par la coulée en source.

- La coulée en source : le métal liquide est versé dans un récipient vertical d’où partent plusieurs canaux reliant plusieurs lingotières. Cette technique donne des aciers de qualité supérieure à celle de la coulée en lingots, mais est plus onéreuse.

Néanmoins, aujourd’hui, la majorité des aciers sont produits en coulée continue.

Il existe différents types de demi-produits obtenus après coulée : brame (grand bloc d’acier de forme parallélépipédique), billette (grande barre d’acier), bloom (barre d’acier de section carrée), etc.

- Les demi-produits vont être réchauffés dans des fours (four poussant ou four à longerons), à 1200°C, avant d’être laminés. Le laminage consiste à aplatir le métal en le passant entre des rouleaux afin d’obtenir la géométrie souhaitée du produit final. On utilise différentes techniques durant le laminage : dégrossisseurs (pour affiner un produit), finisseurs (pour créer des bobines de métal), trains à barres (four de réchauffage + train dégrossisseur, intermédiaire et finisseur), trains à fils, parachèvement (découpage, cintrage, peinture, etc.), décapage…

Après laminage, on peut donc obtenir deux types de produit : les longs (fils, poutrelles, barres, etc.) et les plats (bobines, plaques, etc.).

L’acier issu de la filière électrique

L’acier de la filière électrique est produit à partir de ferrailles recyclées.

Voici les différentes étapes de préparation de l’acier de la filière électrique :

- On introduit les ferrailles recyclées dans un four électrique à arc à 1600°C pour qu’elles fondent. Une fois que les ferrailles sont suffisamment fondues et que la quantité nécessaire de laitier est obtenue, on vient injecter du carbone et de l’oxygène pour accélérer la fusion du fer.

- On obtient un acier liquide qui va subir, tout comme l’acier des hauts fourneaux, un affinage pour obtenir les qualités attendues.

- Puis, on effectue les étapes de coulage et de laminage (voir la section précédente).

Comment est utilisé l’acier dans le BTP ?

Dans le secteur du bâtiment et des travaux publics, on utilise l’acier pour le béton armé (armatures de type barres ou treillis soudés), la tuyauterie ou encore pour la structure des bâtiments (poutrelles IPN, HEA, HEB, UPN, etc).

Concrete Dispatch pour suivre les aciers et le béton

Concrete Dispatch est une application polyvalente vous permettant de gérer l’ensemble de votre suivi béton (commandes, réceptions, suivi des bétonnages, etc.) et vos aciers. Vous maîtrisez ainsi tous les process liés au béton armé ainsi qu’à l’ensemble des matériaux de construction !

Découvrez toutes nos fonctionnalités en demandant une démonstration !

Sources :

- (1) : ConstruirAcier