Béton bas carbone : la clef pour réduire l’empreinte carbone du béton

Par Léa Ordener / Le 5 octobre 2021

Qu’est-ce qu’un béton bas carbone ?

Avant toute chose, nous vous conseillons de lire notre écrit sur l’empreinte carbone du béton, pour bien comprendre l’impact du béton sur notre environnement.

Pourquoi parle-t-on de béton bas carbone ?

On emploie très souvent l’expression “béton bas carbone” ou “ultra-bas carbone”, mais pourtant, il n’existe pas de définition officielle ni de norme spécifique au béton bas carbone. Toutefois, ces bétons bas carbone doivent quand même répondre à certains critères : ils doivent présenter des performances équivalentes à celles d’un béton de référence tout en générant moins d’émissions de gaz à effet de serre (GES) que ce dernier. Pour faire simple, un béton de référence est un béton qui est normalisé NF EN 206/CN.

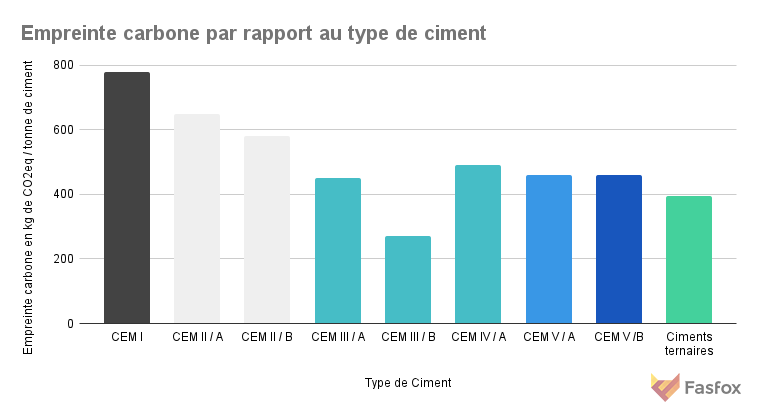

Dans le cadre de la Taxonomie Verte Européenne, qui est un système de classification des activités économiques indiquant le pourcentage de l’activité “verte” pour chacune d’entre elles, on considère qu’un ciment en dessous de 498 kgCO2eq/t est un ciment “vert“, c’est-à-dire considéré comme bas carbone. Il y a également un indicateur pour le clinker “vert“, constituant essentiel du ciment responsable de la majorité des émissions de GES, avec un seuil de 766 kgCO2eq/t.

Ainsi, lorsque l’on retrouve dans un béton la présence d’un clinker “vert“ et par conséquent d’un ciment “vert“, on peut considérer que l’on obtiendra un béton “vert“ communément appelé “béton bas carbone”. Pour un béton C25/30, le seuil se situe donc aux alentours de 174 kgCO2eq/t.

L’enjeu va donc être de réduire l’empreinte carbone du béton tout en gardant la même qualité qu’un béton classique.

Comment réduire l’empreinte carbone du béton ?

Les émissions de GES, et donc de CO2, proviennent principalement de la réaction de décarbonatation du calcaire, se produisant lors de la clinkerisation, et des sources d’énergie utilisées pour la cuisson lors de la fabrication du clinker. C’est ce qui est expliqué dans l’article de notre blog sur l’empreinte carbone du béton.

La réduction de l’empreinte carbone du béton est ainsi liée à la diminution de clinker dans le ciment. La proportion de clinker peut être diminuée :

- en choisissant des ciments à basse teneur en clinker ;

- en substituant une part du clinker par des additions (laitier de haut fourneau, calcaire, pouzzolanes, cendres volantes, argiles calcinées, etc.) ;

- en utilisant de nouveaux liants pour remplacer complètement le clinker.

Dans le cadre plus global de la réduction de l’empreinte carbone liée au matériau béton, d’autres solutions existent, telles que le stockage du CO2 atmosphérique ou l’intégration de granulats recyclés dans la fabrication du béton. Elles ne sont pas l’objet de cet article, dédié uniquement au béton bas carbone, c’est-à-dire à la modification chimique du béton pour réduire les émissions de GES.

Les différents types de béton bas carbone

Il existe plusieurs “types” de bétons bas carbone :

- Les bétons conformes à la norme NF EN206/CN : il s’agit en fait principalement des bétons fabriqués avec des “ciments courants” (CEMIII, CEMIV, CEMV). Le clinker y est substitué par des constituants additifs ce qui permet de réduire les émissions de CO2 d’environ 20 à 40% par rapport au ciment Portland (CEMI).

- Les bétons validés par une approche performantielle : c’est une approche innovante permettant de mieux optimiser la teneur en ciment d’un béton par rapport à l’approche utilisée dans la norme NF EN 206/CN. Elle se base sur des indicateurs de durabilité et de performances précis afin de permettre la réduction des émissions de GES.

- Les bétons de laitiers activés : ces bétons ne contiennent pas de clinker et ont donc une empreinte carbone plus faible qu’un béton traditionnel. Ces bétons ne sont pas répertoriés dans la norme NF EN 206/CN mais font l’objet d’ATEx (Appréciation Technique d’Expérimentation).

- Les bétons émergents : ces bétons innovants ne font pas partie du cadre normatif, car ils sont encore au stade de la recherche et de développement et font parfois l’objet d’ATEx.

Les ciments courants

Il existe de nombreux ciments différents sur le marché, aux caractéristiques variables. Ces ciments seront utilisés pour des usages variés selon leurs capacités.

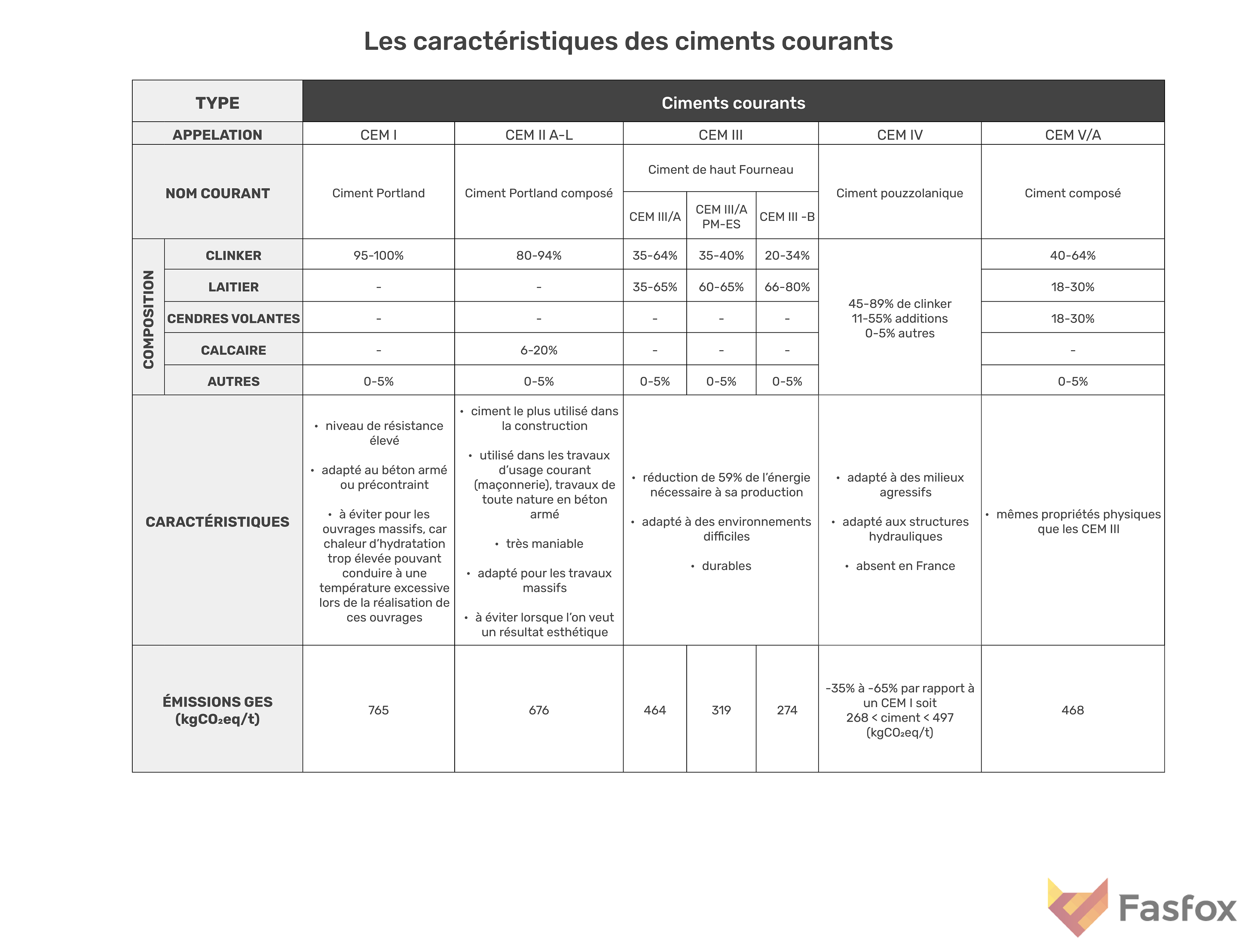

Voici un tableau récapitulant les ciments les plus utilisés, les ciments “courants” décrits dans la norme NF EN 197-1(3), (4) :

Historiquement, depuis le XIXe siècle, c’est le ciment Portland CEM I qui fût le premier “ciment” utilisé. C’est au courant du XXe siècle que l’on a commencé à produire de nouveaux ciments, sans modifier les propriétés initiales du ciment Portland.

Aujourd’hui, c’est le ciment CEM II qui est le plus utilisé, avant tout pour des raisons économiques. Arrive à la suite du classement les ciments CEM I, puis CEM III et V. Le CEM IV n’est pas utilisé en France.

La norme NF EN 197-5, est venue récemment compléter la norme NF EN 197-1 des ciments courants. En effet, de nouveaux ciments à faible empreinte carbone viennent compléter la gamme de ciments déjà existante et normalisée :

- Les ciments LC3 (Ciment Calcaire Argiles Calcinées), constitués de clinker, de calcaire et de métakaolin. Ils ont une empreinte carbone réduite de 35 à 65% par rapport à un CEM I et ont une résistance supérieure.

- Les ciments CEM II/C-M et CEM VI ou ciments ternaires, constitués de clinker (50-65% pour un CEM II/C-M et 35-50% pour un CEM VI) et de deux additions minérales (calcaire + laitiers, cendres ou pouzzolane). Les CEM II/C-M émettent -35 à -50% de GES qu’un CEM I et les CEM VI, -40 à -50%.

Les ciments courants sont-ils des ciments verts ?

Si l’on reprend les données de notre tableau ci-dessus (émissions de GES), et qu’on les compare aux chiffres de la Taxonomie Verte (ciment vert <498 kgCO2eq/t), alors les CEM III, IV et V peuvent être considérés comme des ciments verts. Néanmoins, il faut prendre en compte que les données du tableau n’incluent pas les émissions de dioxyde de carbone provenant de la combustion des combustibles secondaires, et qu’elles ne concernent que l’étape de fabrication du ciment en question et non l’ensemble de son cycle de vie.

Ainsi parmi les ciments courants, certains liants peuvent être considérés comme des ciments verts si il y a une part suffisamment grande de substitution au clinker.

En effet, actuellement, nombreux sont les bétons utilisés en construction constitués de plus ou moins de matériaux de substitution au ciment Portland. Ces substitutions (ou additions) permettent, comme vu précédemment, de limiter l’impact environnemental du ciment Portland et de recycler des déchets d’industries trouvant un nouvel usage.

Le cas particulier des laitiers de haut-fourneau

Dans le secteur de la sidérurgie, le laitier de haut-fourneau est un co-produit formé lors de la production de la fonte dans un four appelé “haut-fourneau”. Il s’agit de la couche liquide restant à la surface lorsque l’on fabrique la fonte. Ce surnageant va être sorti du processus, refroidi et trempé, ce qui va permettre d’obtenir du laitier, que l’on va moudre ensuite pour former une poudre. C’est cette poudre qui est utilisée dans le ciment en substitution du clinker pour abaisser le poids carbone du béton considéré. Selon le processus de refroidissement utilisé, on distinguera deux familles :

- le laitier vitrifié ou “laitier granulé” ;

- le laitier cristallisé.

Le laitier réduit considérablement les émissions de GES. Et pour cause, la fabrication d’une tonne de laitier moulu émet 20 kg de CO2(5), ce qui est 40 fois moins que la fabrication du ciment Portland, émettant 866 kgCO2e/tonne de ciment.

Mais ce n’est pas si simple…

En effet, il existe un problème dans la manière de compter l’empreinte carbone des laitiers : les règles d’allocation, qui répartissent les impacts environnementaux entre les différents produits ne sont pas clairement définies. En amont, les aciéries qui le produisent ne le comptent pas dans leur bilan carbone, et en aval, le secteur du béton ne le comptabilise pas non plus, le considérant comme un déchet.

Par ailleurs, il y a un problème de disponibilité de la ressource : le laitier n’est pas la solution miracle, car déjà 80% de la ressource est utilisée dans le monde. Même dans l’hypothèse de l’utilisation des 20% restants, en considérant une production globale stable, il n’y aurait pas assez de laitier par rapport aux quantités de ciment à produire.(3)

Les ciments sursulfatés

Ce n’est pas un ciment courant, mais il est normalisé au niveau européen (NF EN 15743) et en France depuis 1958. La norme NF EN 206/CN décrit son utilisation et l’annexe A de la NF EN 15743 vient en complément d’informations. Le ciment sursulfaté est principalement destiné aux fondations et aux structures massives.

Ce liant hydraulique est principalement constitué de laitier granulé de haut-fourneau et de sulfate de calcium. À la différence des ciments courants, le laitier est activé par le sulfate de calcium. Des constituants peuvent être ajoutés afin d’accélérer l’activation du laitier et son hydratation.

Ce ciment présente une faible teneur en clinker avec une réduction de près de 90% des émissions de CO2 par rapport au ciment Portland. De plus, il a une bonne durabilité, mais une résistance assez lente à se développer, ce qui restreint son emploi dans le bâtiment.

Les ciments avec activation des laitiers de haut fourneau

Comme vu précédemment, le laitier de haut fourneau est un coproduit de la fabrication de la fonte. C’est un liant qui a besoin d’un activateur chimique pour s’hydrater. Il existe plusieurs formes d’activation chimique comme l’activation calcique, l’activation alcaline, l’activation sulfatique ou encore l’activation par le ciment Portland.

Pour ce qui est de l’activation alcaline, l’activateur le plus étudié est le silicate de sodium. Il est très performant, mais pas disponible en France, et son utilisation est difficile, car il est mélangé avec de la soude dont la manipulation est dangereuse.

Néanmoins, les laitiers activés présentent des propriétés mécaniques excellentes pouvant dépasser celles du ciment Portland.

C’est un produit qui est encadré par la norme NF EN 15 167-1.

Focus sur les nouveaux ciments bas carbone

Les matériaux de substitution sont déjà un grand pas dans la réduction des émissions de CO2, permettant de les réduire de moitié. Cependant, cela ne suffira pas à atteindre l’objectif de 2050, qui est d’atteindre la neutralité carbone.

Pour cela, il faudrait donc utiliser des liants pouvant substituer entièrement le ciment Portland. Ces liants réduisent la consommation d’énergie lors de la production et sont moins émetteurs de CO2.

Qu’appelle-t-on la neutralité carbone ?

Elle est définie dans l’article 4 de l’Accord de Paris comme un “équilibre entre les émissions anthropiques par les sources et les absorptions anthropiques par les puits de gaz à effet de serre”. Autrement dit, lorsqu’on émet du CO2, il faut que la quantité émise soit compensée par une même quantité d’absorption de CO2. Le CO2 peut ainsi être absorbé par des capteurs de CO2 naturels tels que les forêts ou industriels à l’aide de dispositifs permettant de récupérer les émissions de CO2 résiduelles.

Les ciments sulfo-alumineux

Ce sont des liants hydrauliques inventés par la Chine dans les années 1970. Il existe différents types de ciments sulfo-alumineux, mais nous nous concentrerons sur le ciment sulfo-alumineux bélitique, puisque c’est le seul à être fabriqué et vendu en France. Son point commun avec les autres ciments sulfo-alumineux est la ye’elimite (C4A3) le composant. La ye’elimite est la forme naturelle du sulfo-aluminate de calcium (Ca₄(AlO₂)₆SO₄).

Le ciment sulfo-alumineux bélitique a un apport d’énergie plus faible et émet moins de CO2 que le ciment Portland. En effet, la réduction de la température lors de la clinkerisation (1300°C environ au lieu de 1450°C), ainsi qu’une quantité nécessaire de calcaire moins importante (40% au lieu de 80%) permettent de réduire l’empreinte carbone de ce ciment.

De plus, l’absence d’alite (C3S) dans le ciment bélitique, remplacée par la ye’elimite, permet de dépenser moins d’énergie (environ 800 kJ/kg de clinker au lieu de 1848 kJ/kg de clinker pour l’alite) et une réduction des émissions de dioxyde de carbone conséquente (0,216 kgCO2/kg de clinker contre 0,578 kgCO2/kg de clinker en présence d’alite).

Contrairement à la Chine, ce ciment n’est pas normé en France et ne peut donc pas être utilisé dans des bétons de structure, mais seulement pour le second oeuvre, dans la voirie et les petits travaux.

Les géopolymères

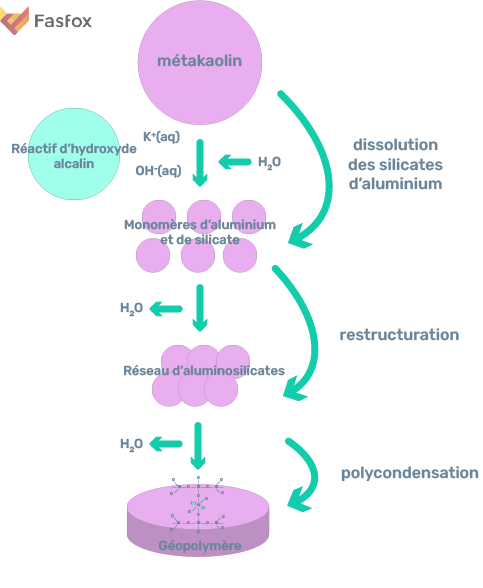

Les ciments géopolymères ne sont pas une innovation puisqu’ils ne datent pas d’hier. Mais ils n’en restent pas moins une alternative au ciment Portland. Ce sont des liants à prise rapide et à forte résistance, obtenus par l’activation alcaline de silicates d’aluminium. Les ciments géopolymères sont fabriqués à partir de silicates d’aluminium (métakaolins, roches calcinées, cendres volantes ou laitier de haut fourneau), d’un réactif d’hydroxyde alcalin et d’eau. À la différence du ciment Portland, sa prise s’effectue par polycondensation, c’est-à-dire la formation d’un polymère à partir d’un regroupement de plusieurs molécules, et non par hydratation.

Ce ciment est propre et respecte l’environnement puisqu’il émet jusqu’à 80% de moins qu’un ciment classique Portland. Il a une résistance en compression qui peut être supérieure à celle d’un CEM I s’il est correctement formulé et a une excellente durabilité et notamment vis-à-vis du feu et des attaques acides.

Qu’est-ce-que la géopolymérisation ?

La géopolymérisation est un processus complexe désignant la réaction qui se produit entre des atomes de silice (Si) et d’aluminium (Al) qui vont former des molécules semblables à celles qui lient la roche naturelle. Cela permet d’obtenir des propriétés telles que la dureté, une résistance mécanique élevée ou une bonne ouvrabilité.

Selon des études faites sur le sujet, la géopolymérisation peut s’expliquer en 3 étapes :

- La dissolution des silicates d’aluminium ;

- La restructuration ou la formation d’oligomères (petites molécules) ;

- La polycondensation des oligomères avec formation d’un gel constitué de liaisons Si-O-Si et Si-O-Al.

La difficulté de cette technique est d’obtenir une structure tridimensionnelle, répondant aux caractéristiques attendues en termes de résistance.

Le cas des ciments géopolymères Hoffman

Le procédé créé par Hoffman Green produit des ciments géopolymères. Il permet de récupérer et valoriser des co-produits issus de l’industrie et de la construction, tels que le laitier de haut-fourneau (provenant de l’industrie métallurgique), l’argile “flashée” (provenant des boues d’argile) ou encore le gypse (provenant des déblais de chantier).

Ces co-produits sont mélangés à des activateurs conçus par le groupe Hoffman, et qui sont à l’origine de 3 ciments sans clinker :

- le ciment H-UKR ;

- le ciment H-EVA ;

- le ciment H-P2A.

Ils sont produits dans l’usine Hoffman Green Cement Technologies, basée en Vendée depuis 2018, et sont destinés aux bétons préfabriqués, bétons prêts à l’emploi ou pour des sacs de ciment. Ils serviront dans la confection de blocs de béton, de dalles ou encore de fondations.

D’après Hoffman, ces ciments sont une alternative intéressante au ciment Portland, puisqu’ils permettent de réduire considérablement l’empreinte carbone du ciment CEM I : les émissions de CO2 sont ainsi estimées à 188 kgCO2eq/t de ciment pour le H-UKR et à 272 kgCO2eq/t pour le H-EVA, bien en dessous des valeurs données pour un ciment vert (498 kgCO2eq/t).

Solidia Technologies®

Il s’agit d’une nouvelle génération de ciments utilisés dans l’industrie du béton préfabriqué et développé par la startup américaine Solidia Technologies®. Les matériaux utilisés sont les mêmes que ceux nécessaires à la fabrication du ciment Portland, mais dans des proportions différentes : le ciment Solidia emploie par exemple moins de calcaire, compensé par de la silice. De plus la clinkerisation se fera à des températures plus basses.

Après sa fabrication, le ciment sera mélangé avec de l’eau et des granulats pour obtenir du béton. Cependant, le processus de durcissement se fait par absorption du dioxyde de carbone par le ciment. Ce processus est la carbonatation. Le processus de durcissement est très rapide (24h au lieu de 28 jours pour un ciment Portland), mais la durabilité reste à valider.

La carbonatation :

Le ciment va réagir avec le CO2 pour former du carbonate de calcium et un gel de silice, qui, en se solidifiant, vont former ensemble une matrice durable. Nous parlerons plus en détails de ce phénomène dans un prochain article sur le recyclage des granulats dans la fabrication du béton.

La fabrication de ces ciments nécessite 570 kgCO2eq/t, ce qui est élevé, mais permet de capturer 300 kgCO2eq/t, d’où l’intérêt du processus. Néanmoins, le CO2 utilisé n’est pas atmosphérique, mais industriel. Des recherches sont menées afin de pouvoir réutiliser le CO2 émis pendant la fabrication du ciment.

Les ciments à base d’oxyde de magnésium

Les groupes Imperial College London, TecEco et Calix développent ces liants à base d’oxyde de magnésium. Voici leurs particularités :

Liant Novacem

Il est fabriqué par l’Imperial College London. Il est constitué de silicates et de carbonates de magnésium.

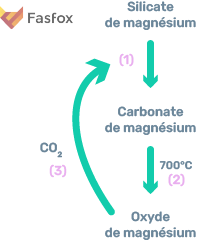

Afin d’obtenir de l’oxyde de magnésium, la carbonatation accélérée est employée :

- Étape 1 : La carbonatation accélérée des magnésiums de silicate permet d’obtenir des carbonates de magnésium.

- Étape 2 : Les carbonates de magnésium sont chauffés à de basses températures (700°C) pour produire de l’oxyde de magnésium (MgO).

- Étape 3 : Le CO2 produit est réutilisé au début du procédé.

Les basses températures de ce processus permettent l’utilisation de combustibles à faible teneur en énergie, réduisant les émissions de dioxyde de carbone. De plus, du CO2 atmosphérique peut être utilisé lors de la carbonatation ce qui réduit davantage l’empreinte carbone du ciment.

Liant TecEco

La société TecEco propose des liants hydrauliques avec de l’oxyde de magnésium réactif. De la magnésite chauffée au four (700°C) permet de former de la poudre de magnésium, également appelée magnésie. La magnésie est mélangée ensuite au clinker ainsi qu’à d’autres composés du mélange final pour former le liant.

TecEco propose 3 types de liants :

- Eco cement : 20-85% de ciment remplacé par de la magnésie.

- Tec cement : 5-20% de ciment remplacé par de la magnésie + additions minérales.

- Enviro cement : 20-85% de ciment remplacé par de la magnésie + sous-produits.

Liant Calix

Ces liants sont faits à partir d’un four à calcination rapide qui convertit la calcite, la dolomite ou la magnésite en leurs oxydes respectifs. Les émissions de CO2 peuvent être capturées.

Ce liant fait encore l’objet de tests, mais les premiers résultats sont prometteurs notamment en termes de résistance.

Le ciment d’hydrosilicate de calcium

Actuellement, il n’existe qu’un seul liant constitué d’hydrosilicate de calcium fabriqué à grande échelle en Allemagne : il s’agit du Celitement créé par le groupe Schwenk. Ce ciment est fabriqué avec les mêmes matériaux que le CEM I, mais avec des proportions modifiées et des techniques différentes :

- il y a moins de calcaire que dans un ciment Portland ;

- les oxydes de calcium et silicates représentent 25% de la composition du ciment ;

- le four rotatif du CEM I est remplacé par un procédé hydrothermique en autoclave (avec des températures allant de 150 à 300°C)

Les oxydes de calcium et les silicates vont être chauffés pour former un silicate de calcium hydraté non réactif. Pour l’activer, il sera broyé avec du sable. Lors de l’hydratation, le ciment va se transformer en gel C-S-H, principal produit d’activation du ciment Portland.

Ce ciment présente une bonne résistance et durabilité, mais nécessite d’utiliser des superplastifiants afin d’atteindre de réelles performances. Sa production ne requiert pas beaucoup d’énergie et il émet moitié moins d’émissions de dioxyde de carbone que le ciment Portland.

Recommandations pour l’utilisation du béton bas carbone

Une fois que l’on opte pour ces bétons allégés en carbone, il faudra tenir compte de plusieurs paramètres tels que :

- les conditions de mise en œuvre du béton : température, temps de séchage, maniabilité du béton, résistance mécanique au jeune âge, etc. ;

- la disponibilité des matériaux constituant les liants ou additions utilisés ;

- la durabilité du béton ;

- l’assurabilité lorsque le béton est hors cadre normatif (NF EN 206/CN).

Il est important de porter une attention particulière au respect des conditions spécifiques de mise en œuvre de ces bétons ainsi qu’au management et à la formation des équipes sur le chantier, puisque certains bétons ne sont pas couramment employés et ne réagissent pas de la même manière qu’un béton basique, car ils ont une formulation différente (moins de clinker, composés de substitution…). De plus, le choix d’un béton bas carbone doit s’inscrire dans une stratégie de réduction de l’impact carbone à l’échelle du bâtiment.

Par ailleurs, l’usage des matériaux de substitution est encore freinée par les normes, limitant par exemple la part de laitier dans le béton pour la construction. En effet, la norme NF EN 206-1 dicte des taux de substitutions maximum qui dépendent du type de ciment et de la classe d’exposition. Une nouvelle norme devrait bientôt arriver avec un taux de substitution plus élevé.

En résumé, plusieurs solutions existent et sont expérimentées autour du sujet du béton bas carbone, mais ne sont pas encore répandues à grande échelle pour des raisons économiques et normatives. De plus, la fabrication du ciment étant bien rodée, tout comme sa chaîne d’approvisionnement, les géants de l’industrie sont freinés à l’idée de modifier leurs habitudes. En effet, la mise en place du béton bas carbone nécessite une totale réorganisation sur le chantier ce qui coûte également en temps (pilotage renforcé, formation des équipes, multiplication des formulations de béton…).

Mais il est certain que l’utilisation de ces bétons bas carbone va se généraliser à l’avenir grâce à de nouvelles innovations et parce que l’effort de réduction des émissions de GES doit être appliqué dès maintenant.

Une solution digitale pour réduire son empreinte carbone sur le chantier

En attendant de voir le béton bas carbone totalement démocratisé sur vos chantiers, vous pouvez utiliser des outils tels que Concrete Dispatch afin de limiter votre impact carbone.

Avec le logiciel de suivi des bétons Concrete Dispatch, vous pouvez :

- Connaître précisément la consommation du béton sur un chantier au m³ près et formule par formule, indispensable pour évaluer l’empreinte carbone de votre chantier ;

- Stocker des informations de suivi des consommations du béton en temps réel ;

- Limiter les erreurs de bétonnage et couler le volume exact de béton nécessaire ;

- Limiter les erreurs de transport du béton : éviter par exemple d’avoir à recommander du béton auprès des centrales, nécessitant des allers-retours de camions toupies supplémentaires.

Sources de l’article :

(1) : ADEME ; (2) : EUR-Lex ; (3) : IFPEB ; (4) : AQC ; (5) : Ecocem ; (6) : Wikipédia ; (7) : Cerib.