Le bétonnage : les différentes étapes

Par Léa Ordener / Le 22 janvier 2021

Première étape, le coffrage !

Le bétonnage, c’est l’ensemble des opérations qui permettent la mise en place du béton dans un moule métallique ou en bois afin d’obtenir une forme solide. Ce moule, qui est appelé “coffrage” doit être suffisamment rigide pour supporter la pression du béton et étanche pour contenir ce dernier à l’état fluide. Le coffrage sera enlevé une fois le séchage du béton terminé (c’est l’étape du décoffrage). Afin de faciliter son démoulage on peut lui appliquer préalablement une huile, appelée “huile de décoffrage”.

Pour un bon bétonnage, il faut… du béton !

Le béton, l’élément phare pour notre bétonnage, est constitué principalement de sable, de gravillons ainsi que de ciment et d’eau. Le dosage de ces différents éléments en amont est donc nécessaire afin d’obtenir une bonne composition de notre béton. Pour en savoir plus sur le béton, consultez notre article sur le béton.

Transport et production du béton

Dans le cas d’un chantier de grande taille, c’est-à-dire où les quantités de béton à couler sont importantes, on peut décider de produire le béton directement sur le chantier. On installe alors sur place une centrale à béton, qu’on appelle centrale mobile ou centrale foraine. Ce type de centrale est également utilisé sur les chantiers reculés difficilement accessibles. C’est l’outil de production du béton.

Quel est le fonctionnement d’une centrale à béton ?

Sur place, il y a à disposition des tas de sable et de gravillons, des silos remplis de ciment et une grande réserve d’eau. Ces constituants sont acheminés jusqu’au malaxeur à l’aide de tapis convoyeurs. Ils sont pesés pour être introduits dans des proportions bien précises dans le malaxeur dont la capacité est en général de 1 à 2m³. Ce dernier mélange ainsi les ingrédients de la recette du béton jusqu’à obtenir une pâte homogène : on obtient un volume de béton égal à la capacité du malaxeur !

Attention : si il n’y a pas assez d’eau le béton ne pourra pas se solidifier correctement, et si il y en a trop il deviendra trop fluide et perdra grandement en résistance.

Dans la plupart des cas, le béton ne peut pas être produit directement sur place. Il est alors mélangé et préparé antérieurement dans des centrales à béton prêt à l’emploi (BPE), qui sont de grosses unités de production fixes fonctionnant sur le même principe que la centrale mobile. Elles sont de taille plus importante et peuvent fabriquer plus de 1000m³ de béton par jour, à destination d’une multitude de clients et de chantiers. Une fois produit, le béton est transporté sur le chantier de construction à l’aide de camions toupies. Ces camions sont composés d’un malaxeur rotatif permettant de garder le béton en mouvement afin qu’il ne fasse pas prise avant d’arriver à destination. Le temps de transport est en moyenne de l’ordre de 30 minutes.

Enfin, pour les plus petits chantiers, où il n’y a que très peu de béton à couler, le béton peut-être également fabriqué sur place à l’aide de bétonnières.

Dans le cas d’un chantier trop éloigné de la centrale à béton la plus proche, on peut :

Soit modifier la formulation du béton afin que sa prise soit retardée dans le temps (à l’aide d’adjuvants appelés “retardateur de prise”). On peut alors le conserver pendant plusieurs heures dans la toupie avant de le mettre en œuvre sur le chantier. Le béton a alors une “rhéologie” de plusieurs heures.

Soit monter une centrale mobile à béton directement sur le chantier comme vu ci-dessus. Bien sûr, cette solution n’est viable économiquement que si les quantités de béton à couler sont importantes.

Les centrales BPE produisent des bétons prêts à l’emploi, qui sont des bétons “catalogue” de ces centrales et qui ont fait l’objet d’études et de convenances. On connaît donc parfaitement les propriétés de ces bétons qui sont beaucoup utilisés dans les chantiers de bâtiments qui ont besoin de bétons standard immédiatement disponibles.

En revanche certains chantiers plus complexes, notamment les gros chantiers de génie civil et de travaux publics, nécessitent de fabriquer une formule de béton spécifique pour le chantier, qui n’existe dans aucun “catalogue”. Il est alors nécessaire de réaliser des batteries d’essais sur ce nouveau béton afin de valider ses propriétés (étape prenant plusieurs mois). Plus les centrales sont importantes et plus elles ont la possibilité d’élaborer des bétons complexes, en plus des bétons BPE qu’elles ont à leur catalogue.

Retrouvez plus d’informations dans notre blog sur les contrôles qualité sur béton frais et béton durci !

La mise en oeuvre ou coulage du béton

Une fois le béton fabriqué et arrivé sur site, il est transporté jusqu’au coffrage où il doit être coulé. Ce voyage sur le chantier doit être bref pour que le béton n’ait pas le temps de prendre avant son coulage ! Il ne faut pas non plus que la toupie attende trop longtemps sur le chantier avant d’être prise en charge par les équipes. Le béton est alors déversé dans le moule à vitesse constante, de manière régulière et à moins de 80cm de hauteur afin d’éviter les risques de ségrégation du matériau.

Attention : il ne faut pas continuer un bétonnage que l’on aurait arrêté sur un béton frais ayant déjà débuté sa prise.

Le moyen le plus courant pour transporter le béton est la benne à béton transportée par une grue à tour : on vide le béton dans cette benne de contenance 1.5m³ en général, et la benne est acheminée jusqu’à la zone de bétonnage grâce à la grue du chantier. Il faut remplir plusieurs bennes progressivement pour vider une toupie entière.

Un autre moyen est d’utiliser une pompe à béton pour les accès difficiles. Elle permet l’acheminement du béton jusqu’à une portée de 50m ou bien quand la cadence de mise en œuvre doit être élevée. Si cette technique est utilisée, il faudra modifier la composition de votre béton notamment à l’aide d’ajout d’adjuvants servant par exemple à fluidifier le béton.

La vibration : l’étape indispensable

Une fois le béton coulé, il est indispensable de passer par l’étape de la vibration. Une aiguille vibrante, règle vibrante ou autre système permettra, une fois plongé dans le béton coulé, de faire remonter toutes les bulles d’air piégées dans ce dernier. Ainsi, le béton aura un aspect parfaitement homogène dans le coffrage et il ne sera pas fragilisé à long terme.

La cure, la garantie d’un béton résistant

La cure est un traitement obligatoire que l’on réalise après le bétonnage pendant au moins 7 jours, afin de limiter l’évaporation de l’eau présente dans le béton, mais pour également mettre en place une protection pour que le séchage du béton se déroule dans les meilleures conditions possibles. En effet, la météo est un facteur qui peut fortement fragiliser votre béton, et en particulier le vent et l’air sec (il y aura d’ailleurs un article dédié à ce sujet !).

Pour faire une cure, on utilise généralement des produits liquides que l’on va vaporiser à la surface du béton ou bien un géotextile imbibé d’eau. D’autres techniques sont possibles telles que l’utilisation d’une bâche en plastique ou l’application de cires ou de résines formant un film imperméable.

Pour le durcissement, soyez patient !

Lors du durcissement, le béton va alors pouvoir enfin sécher et se solidifier. Au bout de 24h, le béton a déjà pris, mais selon ses caractéristiques, il pourra mettre des jours voire des semaines supplémentaires pour terminer sa prise.

NB : lorsque le béton a pris, il est possible que de l’eau soit restée à l’intérieur, et elle pourrait faire éclater le béton en cas de gel. Afin d’éviter cela, des produits moussants peuvent être appliqués, absorbant l’augmentation du volume de l’eau lors de son gel.

Le décoffrage : l’étape finale

Enfin, la dernière étape du bétonnage est le décoffrage, qui consiste à retirer le coffrage une fois que le béton a atteint une résistance suffisante. Cette opération est délicate et doit être effectuée sans choc, sinon cela pourrait entraîner des déformations ou des fissures. La réalisation de l’opération dépend donc de l’ouvrage effectué, de l’épaisseur du béton et de son temps de durcissement.

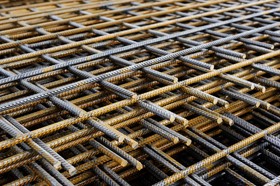

Le cas du béton armé

Dans le cas spécifique du béton armé, il faudra prévoir une étape supplémentaire pour la fixation des armatures avant le coulage. Nous reviendrons sur cette étape dans l’article qui y sera dédié.

Maintenant que vous en savez plus sur le bétonnage, voici, pour finir, quelques avantages que peut vous apporter la solution ConcreteDispatch™ !

Les avantages de ConcreteDispatch™ pour le bétonnage

ConcreteDispatch™ est une solution unique permettant aux entrepreneurs et aux constructeurs de numériser et d’automatiser la gestion du béton sur leurs chantiers.

Cette solution novatrice permet d’accroître la productivité sur les chantiers, de réduire les coûts liés aux grandes étapes de fabrication et de transport du béton, ainsi que de contrôler précisément l’avancement du bétonnage sur les différents chantiers. Pour cela, le client et ses équipes disposent d’une application et d’un site spécialisé leur permettant de gérer simplement et efficacement les différents processus liés au bétonnage comme la gestion des volumes, le contrôle qualité des ouvrages, ou encore la facturation des opérations.

ConcreteDispatch™ permet notamment l’optimisation de la réception des camions-toupies de la part des centrales à béton grâce à un système de scan en temps réel des bons de livraison avec un enregistrement des différents contrôles qualité associés. C’est un gain de temps et d’argent permettant une meilleure planification des bétonnages et une meilleure organisation pour l’entrepreneur et ses équipes.

La solution ConcreteDispatch™ peut être prise en main en seulement quelques minutes, sans formation particulière au préalable.

Découvrez tous les avantages des solutions numériques dans votre gestion du béton dans un article dédié et découvrez également notre deuxième blog BTP, plus spécifique à la sécurité et à la gestion administrative des chantiers.

Contactez-nous pour une démonstration de nos produits de la Suite Dispatch !