Éprouvettes et résistance : les contrôles qualité sur béton durci

Par Léa Ordener / Le 2 août 2021

1. La résistance du béton durci

Le béton est un matériau incontournable notamment parce qu’il est très résistant à de nombreuses contraintes, comme la compression, la traction et la flexion.

La résistance du béton est issue de sa composition : les granulats, mais également le ciment et l’eau qui forment une colle reliant les différents granulats, font du béton un élément particulièrement résistant. La colle (eau+ciment) se forme au cours des 28 premiers jours de la prise du béton. La résistance du béton, exprimée en MPa, est de 1 MPa durant les premières heures puis avoisine les 30 MPa pour un béton standard au bout de 28 jours.

La classe de résistance du béton

Elle permet de caractériser la résistance d’un béton à la compression.

Elle s’écrit : C X/Y

avec X la résistance à 28 jours d’une éprouvette cylindrique de béton, exprimée en MPa, et Y la résistance à 28 jours d’une éprouvette cubique de béton, exprimée en MPa. La lettre C vient de l’anglais concrete qui signifie béton.

Les bétons traditionnels sont de classe de résistance C25/30. Les bétons de propreté sont en général de classe de résistance C16/20. Les bétons de structure pour des ouvrages de génie civil ou de fondations sont de classe de résistance C35/45 ou C40/50.

Pour en savoir plus sur la résistance du béton, consulter l’article bétonnage par temps chaud.

2. Les contrôles qualité de la résistance du béton

Comme expliqué dans notre billet sur les contrôles qualité du béton frais, les contrôles qualité permettent de vérifier que le béton utilisé lors d’un bétonnage a la bonne formulation et les propriétés attendues par rapport aux conditions spécifiques du chantier. Par ailleurs, un béton coulé par temps froid n’aura pas nécessairement les mêmes spécificités qu’un béton mis en œuvre par temps chaud.

Le contrôle de la résistance du béton livré sur le chantier s’effectue en prélevant des échantillons qui seront ensuite testés dans un laboratoire béton.

L’échantillonnage avec les éprouvettes béton

Afin de pouvoir effectuer les tests de résistance sur le béton, il est nécessaire de prévoir plusieurs échantillons du béton frais, prélevés lorsqu’une toupie arrive sur le chantier.

Cet échantillonnage consiste à confectionner des éprouvettes. Il est nécessaire de réaliser au minimum 3 éprouvettes béton par prélèvement de béton pour un essai de la résistance du béton à 28 jours. Ainsi une moyenne sera réalisée sur les 3 résultats obtenus et toute valeur aberrante pourra être écartée.

Il existe différents formats d’éprouvettes de béton :

- Les éprouvettes cylindriques, qui sont réalisées dans des moules jetables en carton (le plus courant) ou bien dans des moules métalliques réutilisables. Les éprouvettes carton sont de dimensions 11x22 (11 cm de diamètre et 22 cm de hauteur) ou 16x32.

- Les éprouvettes cubiques, confectionnées dans des moules métalliques réutilisables.

Comment confectionner une éprouvette béton ?

Après avoir réalisé les différents essais nécessaires sur le béton frais, comme l’essai de slump avec le cône d’Abrams, on dispose au sol les moules cartons ou métalliques. Si ce sont des éprouvettes carton, on les marque au préalable avec la date du bétonnage, le type de béton, l’ouvrage bétonné et l’essai à réaliser en laboratoire.

On remplit ensuite chaque moule avec 3 couches de béton de 100 mm maximum, en réalisant pour chaque couche un serrage, soit par piquage à l’aide d’une tige, soit par vibration avec une aiguille vibrante, afin de reproduire les conditions réelles de mise en œuvre du béton. Le serrage à refus permet d’évacuer les bulles d’air et d’augmenter la compacité du béton. Arrivé à la dernière couche, qui remplira complètement l’éprouvette, on refait une dernière fois le serrage, qui réduira légèrement le volume de béton. On comble alors le reste de l’éprouvette avec du béton supplémentaire, puis on arase le haut à l’aide d’une règle, afin de présenter une surface d’appui lisse.

La confection des éprouvettes doit être réalisée avec soin en respectant ce mode opératoire, sous peine de fausser les résultats des essais d’écrasement. On obtiendra par exemple des valeurs de résistance plus faibles si le serrage n’est pas correctement réalisé.

Les différentes éprouvettes béton sont acheminées le lendemain jusqu’au laboratoire béton. Elles y seront conservées dans des caisses isothermes remplies d’eau, à une température normalisée (20°C). L’objectif est d’obtenir un durcissement du béton dans des conditions optimales tout au long de la conservation des éprouvettes, jusqu’à l’échéance prévue pour les essais de résistance du béton à jeune âge, à 7 jours ou à 28 jours au laboratoire béton.

Les tests de résistance du béton

La plupart des tests de résistance du béton (à jeune âge, 7 jours ou 28 jours) que nous allons décrire ici sont utilisés dans le cadre des contrôles qualité du béton sur chantier. C’est le cas des tests d’écrasement tels que l’essai de compression et l’essai de fendage sur des éprouvettes de béton.

Certains autres tests dont nous parlerons plus rapidement sont nécessaires pour des études plus poussées de la formulation du béton.

Nous distinguerons les méthodes dites “destructives”, où le béton doit être détruit afin de mesurer sa résistance, des méthodes “non destructives” où le béton ne subit aucun dommage.

Les mesures destructives

Essai de compression sur une éprouvette de béton (Norme NF EN 12390-3)

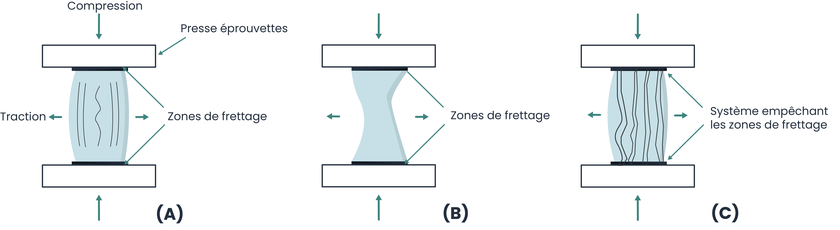

Le test d’écrasement en compression est le principal essai réalisé sur les éprouvettes afin de valider la conformité de la classe de résistance du béton. Il consiste à comprimer l’éprouvette avec une force croissante jusqu’à l’apparition de fissures afin de déterminer sa résistance à la compression et donc si le matériau béton est capable de résister à la charge prévue. On utilise des machines à compression ou presses à éprouvettes pour réaliser ce test. La pression exercée par la machine au moment de la fissuration correspond à la résistance du béton au moment du test. Ainsi, si le test a été réalisé 28 jours après la mise en œuvre du béton sur le chantier, la valeur de pression obtenue en MPa doit être supérieure à la résistance caractéristique du béton, soit 25 MPa pour un béton de classe C25/30 dans le cas d’un essai sur une éprouvette cylindrique 11x22.

Lors de la compression, certaines zones dites “zones de frettage” ne seront pas détruites. En effet, ces dernières ne fissurent pas, car elles sont protégées par le frettage (frottements) créé par les plateaux de la presse à éprouvettes sur la base de l’éprouvette. C’est ce que l’on observe dans les cas (A) et (B) du schéma ci-dessus : l’éprouvette va se rompre suivant deux cônes, comme un “diabolo”. Dans le cas (C), un dispositif éliminant le frettage a été mis en place (graissage entre les plateaux et l’éprouvette ou mise en place de plaque de téflon entre les deux), et la fissuration se fait de manière verticale et au niveau de toute l’éprouvette béton. En présence de frettage, l’éprouvette est plus résistance et une charge plus élevée devra être appliquée pour arriver à la rupture.

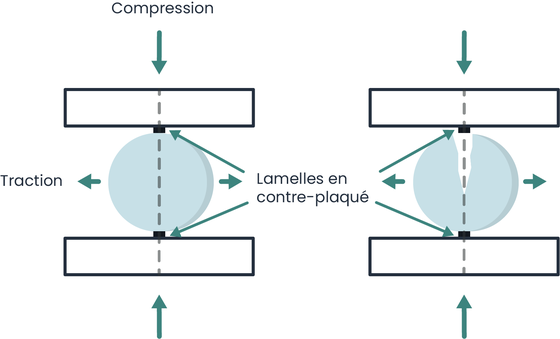

Essai par fendage sur une éprouvette de béton (Norme NF P 18-408)

L’essai par fendage du béton est réalisé de la même manière que l’essai de compression, mais l’éprouvette béton sera placée horizontalement afin de la fendre de manière longitudinale. L’essai de fendage permet de mesurer indirectement la traction du béton.

Des lamelles en contre-plaqué sont placées entre l’éprouvette et les plateaux de la presse à éprouvettes de béton pour éviter que la contrainte de compression soit trop élevée et obtenir une résistance à la traction plus proche de la réalité.

Les échéances des essais de compression et de fendage

Ces essais, qui déterminent la résistance du béton après sa prise, peuvent être réalisés à différentes échéances :

- On peut réaliser des essais de résistance du béton à “jeune âge”, c’est-à-dire au bout de 24 h, 48 h ou 72 h après la mise en œuvre du béton afin de valider la possibilité de décoffrer rapidement certains ouvrages.

- On peut tester l’écrasement du béton à 7 jours après le coulage du béton, afin d’avoir une première tendance de la résistance finale. En effet, au bout de 7 jours, un béton classique aura déjà atteint environ deux tiers de sa résistance caractéristique définie par la classe de résistance.

- Enfin, l’écrasement le plus important est celui à 28 jours après avoir coulé le béton, car il permet de vérifier que la classe de résistance est respectée, conformément aux normes. On peut considérer qu’à 28 jours, le béton a quasiment atteint sa résistance finale.

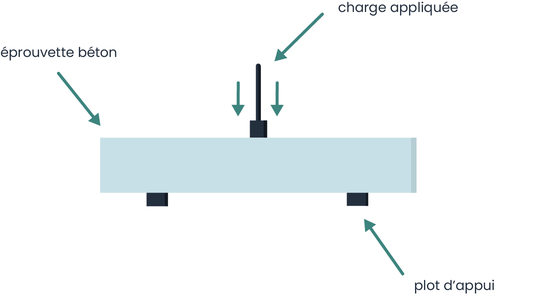

Essai de flexion sur une éprouvette de béton (Norme NF EN 12390-5)

Ce test sert à connaître la résistance à la flexion du béton. On va soumettre des éprouvettes prismatiques à une flexion en appliquant une charge. La charge maximale infligée avant la rupture du béton permet de calculer la résistance à la flexion du béton.

Il existe plusieurs variantes de l’essai de flexion, mais la plus courante est : L’essai de flexion 3 points : l’éprouvette prismatique de béton est placée sur deux appuis et une force graduelle est appliquée au centre de l’éprouvette jusqu’à sa scission. La partie supérieure de l’éprouvette béton subit une compression et la partie inférieure une traction.

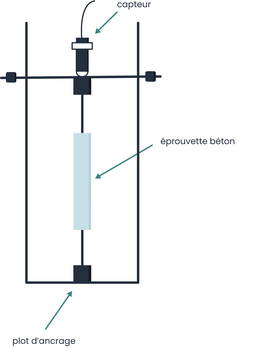

Essai de la variation dimensionnelle du béton (Norme NF P 18-427)

L’essai de la variation dimensionnelle du béton permet de contrôler le gonflement ou le retrait du béton.

L’essai de la variation dimensionnelle du béton consiste à mesurer l’évolution de la distance entre deux plots en laiton positionnés aux deux extrémités d’une éprouvette prismatique et assurant le contact avec les détecteurs de l’appareil de mesure. La mesure s’effectue le plus souvent à l’aide d’un appareil appelé rétractomètre, équipé d’un capteur de déplacement et d’une barre en acier de 28 cm, servant de référence.

L’inconvénient des essais “destructifs” est que l’on doit casser ou déformer du béton afin de pouvoir effectuer les mesures de résistance. Ces contrôles qualité se réalisent soit à partir d’échantillons de béton prélevés à l’arrivée d’un camion-toupie et stockés dans des éprouvettes béton, soit à partir de carottes de béton issues de la dalle ou du voile concerné, ce qui détruira une partie de l’ouvrage. Le prélèvement de carottes de béton sur l’ouvrage est donc uniquement réalisé dans des cas très particuliers où aucune autre solution n’est possible pour déterminer la résistance du béton.

Une alternative à ce genre de tests est de réaliser des essais dits “non destructifs”, permettant de mesurer la résistance du béton sans l’abîmer.

Les mesures dites non destructives

Actuellement, les méthodes utilisées pour contrôler la résistance du béton sur site sont des essais destructifs sur des éprouvettes de béton. Ces éprouvettes sont fabriquées à partir du béton frais délivré sur le chantier par les camions-toupies et les essais sont réalisés en laboratoire béton.

Malheureusement, ces échantillons de béton ne sont pas exactement représentatifs du béton structurel de l’ouvrage, car les conditions de mise en œuvre sont différentes (serrage, cure,…) et cela affecte la résistance du béton.

C’est pour cela qu’il existe des essais non destructifs permettant de contrôler la qualité réelle du béton directement sur l’ouvrage. Néanmoins, il peut être intéressant de comparer la valeur de la résistance du béton évaluée in situ et la résistance mesurée à partir d’éprouvettes ou de carottes d’un béton.

Mesure de la résistance du béton à la compression à l’aide d’un scléromètre (NF EN-12504-2)

Cette mesure consiste à tester une surface déjà bétonnée à l’aide d’un appareil appelé scléromètre de Schmidt (ou marteau de Schmidt). Le scléromètre va projeter une masse sur la surface du béton avec une force initiale définie. La masse va alors rebondir en fonction de la dureté du béton heurté et le rebond sera mesuré à l’aide d’un capteur. La mesure de la dureté lors du choc permettra d’évaluer la résistance du béton à la compression sans le détruire. Cette méthode peut fonctionner également avec un système à ultrasons.

Contacter rapidement les laboratoires béton

Les contrôles qualité sur béton durci sont une composante importante du suivi qualité d’un chantier. Ils permettent de se conformer aux normes qui régissent la gestion du béton et demandent à ce titre une logistique importante avec le laboratoire béton.

Grâce aux solutions e béton telles que Concrete Dispatch, vous pouvez gérer facilement votre programme de confection d’éprouvettes et prévenir automatiquement le laboratoire béton lorsqu’il y a des échantillons à récupérer. Le laboratoire saura quels essais réaliser et à quelle échéance.

Les résultats de vos tests de résistance du béton ainsi que l’ensemble de vos contrôles qualité sont enregistrés dans l’application afin de vous permettre de retrouver facilement et rapidement l’ensemble de ces informations. La conformité par rapport aux normes est vérifiée automatiquement. De plus vous pouvez générer des fiches de contrôles en fin de bétonnage et détecter la moindre erreur grâce à des alertes automatisées.

Simplifiez vos contrôles qualité grâce aux nombreuses fonctionnalités de Concrete Dispatch !