Slump, cône d’Abrams : les contrôles qualité sur béton frais

Par Léa Ordener / Le 12 juillet 2021

Il existe de nombreux contrôles qualité du béton, réalisés lors de l’étude de formulation du béton, de l’épreuve de convenance, de la fabrication du béton en phase travaux et enfin une fois que le béton a durci.

1. Le contrôle du bon de livraison

À l’arrivée du béton sur le chantier, le contrôle du bon de livraison est indispensable puisqu’il permet de vérifier plusieurs données telles que le type de béton livré avec ses caractéristiques (résistance, dosage de ciment, teneur en eau, rapport e/c, adjuvants, etc), ainsi que l’heure de fabrication de la 1ère gâchée. Il faudra vérifier que la durée pratique d’utilisation (DPU) du béton n’est pas dépassée, conformément à l’étude de rhéologie réalisée au préalable. Le contrôle du bon de pesées est également nécessaire dans le cas de bétons exceptionnels (bétons à hautes performances par exemple), dressant la liste des enregistrements des quantités pesées à la centrale par les bascules.

Nous vous expliquons plus en détail dans un autre article comment Concrete Dispatch récupère des données importantes et exploitables à partir de la numérisation et de l’automatisation des bons de livraison.

Découvrez également plus généralement quels sont les atouts majeurs de la digitalisation dans le suivi du béton dans notre blog.

2. La mesure de la température

La mesure de la température de l’air extérieur est indispensable par temps chaud (>25°C) ou temps froid (<5°C), afin de prendre des précautions lors du bétonnage.

En parallèle, la mesure de la température interne du béton permet de détecter si le béton est susceptible de subir un échauffement, pouvant entraîner des Réactions Sulfatiques Internes (RSI). Ce phénomène touche en particulier deux types de béton, ceux traités thermiquement et ceux coulés dans des endroits où la chaleur dégagée ne peut être évacuée complètement, c’est-à-dire les éléments de grande épaisseur. Une étude spécifique est réalisée en amont et la mesure de la température du béton à son arrivée sur le chantier permet de s’assurer que la montée en température sera contenue sous les seuils fixés.

NB : La RSI ou DEF (Delayed Ettringite Formation) correspond à la réaction entre les ions sulfates de la solution interstitielle du béton et des aluminates du ciment. Elle peut conduire à la formation d’ettringites, provoquant des gonflements puis des fissurations à la surface du béton. Il existe également le phénomène de réaction sulfatique externe (RSE), où le sulfate est amené par des sources extérieures au béton telles que les sols, les eaux souterraines ou d’infiltration, l’eau de mer, le sel servant au déverglaçage, etc.

3. La mesure de la consistance du béton

Lors de sa mise en œuvre, il est nécessaire que le béton ait une certaine plasticité lui permettant de remplir les coffrages et d’enrober les armatures. Le béton est ainsi qualifié d’ouvrable. Il est important de surveiller si la consistance du béton est conforme aux conditions de mise en œuvre, car le cas contraire peut induire la présence de vides, de nids de cailloux ou de phénomènes de ségrégation, affectant les caractéristiques du béton durci et sur le long terme, sa durabilité.

Qu’est-ce qu’un nid de cailloux ?

Ce sont des zones où les graviers sont apparents car il manque de la pâte de ciment. Cela peut être dû à une mauvaise granulométrie (trop de granulats de taille importante et peu d’éléments fins), à la consistance (trop ferme par rapport aux armatures, ou bien trop fluide, favorisant les fuites de laitance), à une mauvaise étanchéité du coffrage ou encore à la ségrégation.

Qu’est-ce que la ségrégation du béton ?

Il s’agit de la division entre les gros granulats s’agglomérant au fond du coffrage, et la pâte de ciment qui aura alors du mal à les recouvrir. La ségrégation forme un béton hétérogène pouvant se fissurer par la suite. Ce phénomène se produit davantage lorsque la vibration n’est pas adaptée à l’ouvrage et peu présente, ou quand il n’y a pas de cheminées de bétonnage.

La consistance va déterminer l’ouvrabilité du béton, il s’agit donc d’un paramètre de contrôle essentiel lors de sa mise en œuvre. Plusieurs outils servent à la mesurer. Ainsi une valeur de consistance est associée à l’appareillage utilisé : on parlera d’affaissement, mesuré en mm, à l’aide du Slump Test (présenté ci-dessous).

Dans ce tableau issu de la norme EN 206-1, on peut voir l’affaissement par rapport au type de consistance du béton. Ainsi, si l’on veut mesurer un affaissement entre 10 et 40 mm pour une consistance ferme (S1), on utilisera une technique adaptée pour mesurer cette échelle de valeurs.

L’essai d’affaissement (NF EN 12350-2) ou Slump test

Cet essai est également appelé la méthode du cône d’Abrams. Il est très souvent utilisé sur les chantiers car il est facilement réalisable et peu coûteux. Il est en général effectué pour des valeurs d’affaissement allant de 10 à 210 mm. Ce test doit être réalisé sans interruption et sans dépasser les 2mn30.

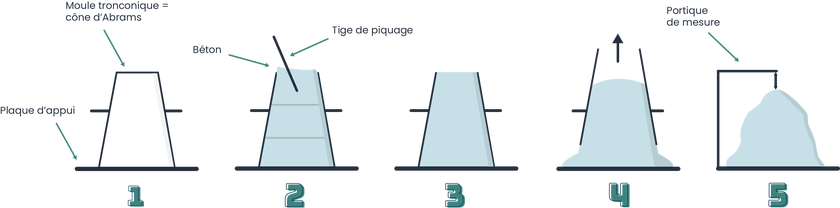

Mode opératoire :

Il consiste à couler du béton dans un cône en acier (cône d’Abrams), mesurant 300 mm de haut, avec un diamètre inférieur de 200 mm et supérieur de 100 mm.

- Étape 1 : L’essai se réalise sur une surface horizontale. En dessous du cône, on humidifie légèrement la plaque pour éviter que le béton colle au lit de la plaque.

- Étape 2 : On va combler le moule en plusieurs couches, et utiliser une tige pour venir piquer 25 fois chaque couche, afin d’éviter que trop de bulles d’air restent piégées.

- Étape 3 : Une fois le cône rempli, on vient araser sa surface.

- Étape 4 : Puis on démoule le béton en 5 à 10s pour observer à quel point ce dernier retombe.

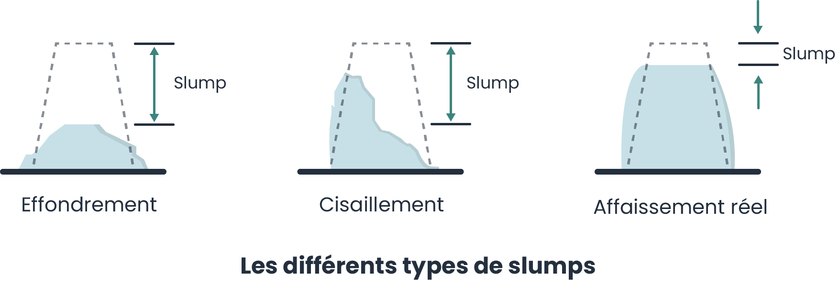

- Étape 5 : On regarde alors la forme du béton affaissé. Si l’affaissement présente des cisaillements ou une ségrégation, le béton ne pourra pas être mis en œuvre. On mesure l’affaissement à 10 mm près en faisant la différence entre la taille du cône et la hauteur du béton après affaissement.

L’étalement à la table à chocs (NF EN 12350-5), Flow test ou Slump Flow

Le cas à part du béton autoplaçant (BAP)

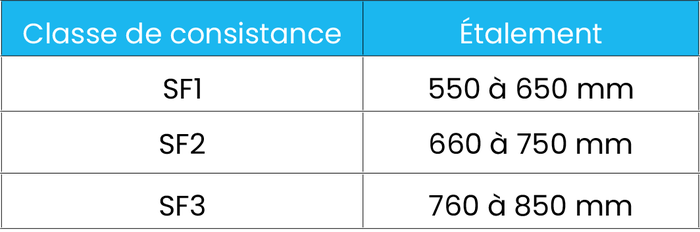

Pour des niveaux d’affaissement supérieurs à 220 mm (classe S5), comme c’est le cas pour les BAP, il faudra mesurer la consistance à l’aide du Flow Test pour obtenir des résultats plus précis. On parlera alors de mesure d’étalement (en mm).

On va à l’aide de ce contrôle qualité déterminer la consistance du béton par la mesure de l’étalement du béton sur un plateau soumis à des chocs (“table à chocs”).

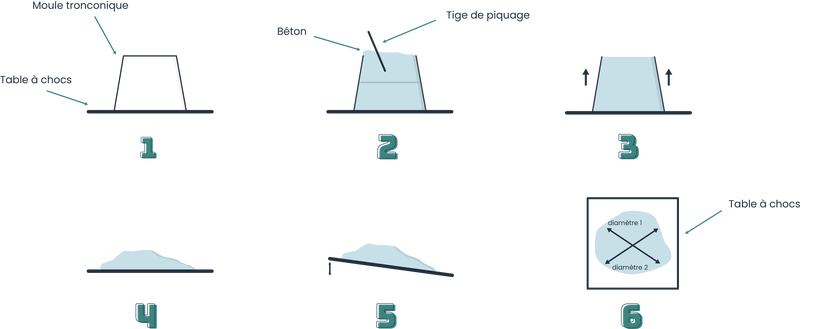

Mode opératoire :

- Étapes 1, 2 et 3 : Il s’agit de remplir un moule en forme de cône placé sur un plateau, d’une hauteur de 200 mm et de diamètre inférieur de 200 mm et supérieur de 130 mm, de la même manière que pour le test de slump.

- Étapes 4, 5 et 6 : Après démoulage, on surélève 15 fois le plateau afin d’étaler le béton et l’on note les diamètres du béton à 10 mm près.

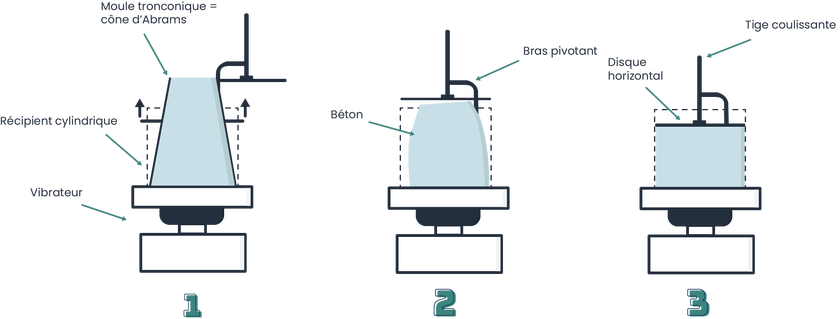

L’essai Vébé (NF EN 12350-3)

Il est majoritairement utilisé pour des bétons fermes. Les granulats présents dans le béton ne doivent pas être de diamètres supérieurs à 40 mm. Il s’agit là de déterminer la consistance du béton frais à partir du temps que met le béton à remplir une surface cylindrique, sous l’effet d’une vibration. Cet essai peut aussi se réaliser à l’aide d’un rouleau venant compacter le béton (test BCR : Béton Compacté au Rouleau).

Mode opératoire :

- Étape 1 : On fixe un cône d’Abrams à l’intérieur d’un récipient cylindrique. On remplit le cône d’Abrams comme vu précédemment, puis on démoule le béton.

- Étapes 2 et 3 : Il est alors possible de mesurer l’affaissement du béton. Puis, on débute la vibration durant un temps t pendant lequel le béton va remplir le récipient cylindrique tout en étant compacté ou non par un disque descendant au fur et à mesure. Le temps t représente la consistance Vébé du béton.

4. Autres tests

La mesure de la masse volumique du béton

La mesure de la masse volumique permet de connaître la compacité du mélange, et détecter une potentielle présence de pores pouvant nuire à la résistance du béton. Elle est plutôt mesurée sur béton frais en laboratoire ou à la centrale lors des épreuves de convenance, afin de valider la conformité de la production par rapport à l’étude.

NB : un béton classique a une masse volumique d’environ 2 200 à 2 400 kg / m³.

À l’aide de la formule : la masse du contenant avec le béton moins la tare, le tout divisé par le volume du contenant, on obtient la masse volumique du béton ρ = (m2 - m1) / V.

La mesure de la teneur en air occlus

La mesure du pourcentage d’air occlus s’effectue à l’aide d’un aéromètre pour certains bétons de classe d’exposition XF2 à XF4, pour lesquels des micro-bulles d’air dit entraîné ont été piégées intentionnellement dans le mélange. L’objectif est d’augmenter la teneur en air pour atteindre 4 à 8% afin de réduire les dommages causés par les effets de gel-dégel.

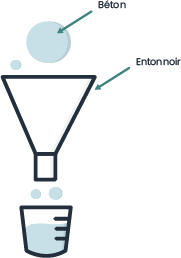

L’essai d’écoulement à l’entonnoir en V (V-funnel)

On mesure ici la vitesse d’écoulement du béton passant à travers un entonnoir.

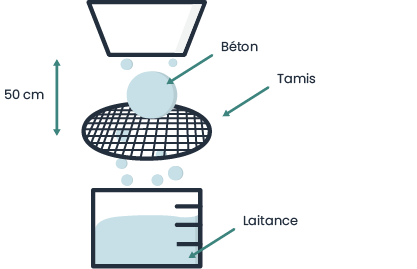

La méthode de la stabilité au tamis (NF EN 12350-11)

Elle permet de détecter les risques de ségrégation statique et le ressuage du béton.

Mode opératoire :

On verse du béton sur un tamis de 5 mm à une hauteur de 50 cm. Après 15mn, on va peser le volume de laitance recueilli. Plus il y aura de laitance qui aura traversé le tamis, moins le béton sera considéré comme stable, c’est-à-dire ayant une composition homogène. Cette instabilité peut créer des phénomènes de ségrégation.

Qu’est-ce que le ressuage ?

C’est l’écoulement de l’eau de gâchage du béton avant sa prise.

Qu’est-ce que la laitance ?

Il s’agit d’un mélange très fluide d’éléments fins contenus dans le béton, qui aura tendance à se placer dans les creux et fissures lors du coulage.

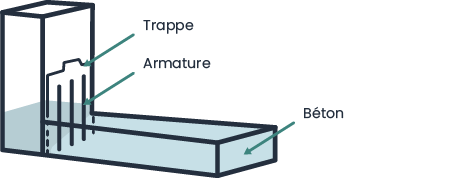

L’essai de la boîte en L

Ce test s’effectue sur les bétons autoplaçants afin de vérifier que les granulats ne seront pas bloqués lors de la mise en place du béton, évitant ainsi le phénomène de ségrégation dynamique.

Mode opératoire :

On verse le béton dans une première partie de la boîte en L, à la verticale. On soulève une trappe afin que le béton passe dans la partie horizontale, à travers des armatures de 12 mm de diamètre. On mesure ensuite les hauteurs des parties verticales et horizontales et on effectue la division entre la hauteur verticale et la hauteur horizontale, ce qui nous donne le taux de remplissage. Si ce dernier est supérieur à 0,8, alors le béton s’écoule correctement.

Maîtriser les contrôles qualité

Le contrôle du béton à son arrivée sur le chantier est une étape indispensable de tout bétonnage. La vérification du bon de livraison et de la consistance du béton doivent être réalisés avec soin, afin de garantir la bonne mise en œuvre, la résistance et la durabilité du béton.

Les outils numériques dits e béton permettent dorénavant de simplifier et fiabiliser l’ensemble de ces tâches. Avec Concrete Dispatch, la vérification des bons de livraisons et de la conformité des essais sont automatisés afin d’éliminer les erreurs. Tous les tests réalisés sont numérisés, les fiches de contrôle sont générées instantanément dès la fin du bétonnage, et des alertes vous permettent de détecter au plus tôt les non-conformités.

Découvrez l’ensemble des fonctionnalités de Concrete Dispatch et fiabilisez tous vos processus qualité sur le chantier !