Déchets du BTP : recyclage et valorisation du béton de déconstruction

Par Léa Ordener / Le 3 novembre 2021

Dans les années 2000, la filière de la construction a constaté qu’il y avait un manque de valorisation du béton de déconstruction en France, établissant un retard par rapport à d’autres pays.

Plusieurs raisons ont poussé le secteur à réagir :

- L’augmentation du flux de déchets lié notamment au grand nombre de bâtiments anciens et arrivant en fin de vie (construits dans les années 50 durant la période de l’après-guerre) ainsi que l’élévation des coûts de mise en décharge. Les déchets de béton de démolition représentent 19 millions de tonnes par an (1) !

- Le problème du transport des ressources naturelles servant à produire le béton (calcaire, argile…), les carrières étant parfois trop éloignées des villes et l’ouverture de nouvelles carrières découlant de processus longs et complexes. L’utilisation de Déchets de Construction et de Démolition (DCD) est avantageuse, car ces derniers sont générés au sein des villes, tout comme les nouveaux chantiers en construction qui ont besoin de matières premières. Les transports sont réduits, ainsi que les émissions de gaz à effet de serre (GES).

- Enfin le béton est en retard également par rapport au recyclage des autres matériaux (acier, bitume…), qui est mis en place depuis des années.

Comment se décomposent les déchets issus du secteur du BTP ?

Ces déchets sont à 90% issus de la réhabilitation et de la déconstruction des bâtiments (1) :

- ¾ sont des déchets inertes (gravats, bétons, tuiles, briques…) ;

- ¼ sont des déchets non dangereux (bois, plastique, ferraille, plâtre…) ;

- 2% sont des déchets dangereux (déchets amiantés, solvants, etc.).

Parmi ces déchets inertes, on peut distinguer deux façons de recycler et de valoriser les bétons :

- Les déchets de bétons produits par les procédés de fabrication du béton (déchets de béton frais, de béton durci, rebuts de fabrication, les bétons retournés des chantiers, etc.), que l’on pourra réintroduire dans la fabrication de nouveaux bétons.

- Les déchets de bétons issus de la déconstruction, et c’est là que s’opère la plus grosse partie du travail.

Le cas de la valorisation des déchets par l’industrie cimentière

L’industrie cimentière a aussi un rôle important à jouer dans la valorisation des déchets du secteur. En effet, une valorisation énergétique et de la matière peut être réalisée lors des étapes de fabrication du ciment.

Au niveau de la valorisation énergétique, l’objectif de l’industrie cimentière est d’atteindre un taux de 50% de substitution des combustibles fossiles en 2025. Les combustibles de substitution utilisés sont appelés Combustibles Solides de Récupération (CSR). Ce sont par exemple des meubles, du bois, des tissus, plastiques, etc.

Au niveau de la valorisation de la matière, l’industrie cimentière économise les matières premières (calcaire, argile, gypse) en les substituant par des minéraux issus d’autres industries tels que les laitiers de hauts fourneaux de la sidérurgie ou les cendres volantes des centrales thermiques à charbon.

Si vous voulez en savoir plus sur :

- le laitier haut-fourneau, consultez notre article sur le béton bas carbone ;

- la fabrication du ciment et son impact environnemental, lisez notre article sur l’empreinte carbone du béton ;

- le process de fabrication du béton, parcourez notre article sur la fabrication du béton.

Le recyclage et la valorisation des bétons de déconstruction

Actuellement, 80% des bétons de déconstruction sont déjà valorisés dans diverses applications routières (couches de forme, couches d’assise de chaussées, etc.) et 20% de ces bétons sont acheminés dans des Installations de Stockage de Déchets Inertes (ISDI). La valorisation des bétons de déconstruction reste en revanche très réduite dans les bâtiments. Ainsi, un des principaux enjeux est de montrer que l’on peut utiliser dans un bâtiment le béton issu du recyclage sans modifier les méthodes de mise en œuvre utilisées avec un béton traditionnel.

En quoi consiste le recyclage de ce béton de déconstruction ?

Il s’agit ici de recycler le béton de démolition afin d’en faire la plupart du temps des granulats, en broyant les gravats de déconstruction plus ou moins finement, selon le résultat voulu. On appelle ces granulats, les granulats de bétons recyclés (GBR).

Il faut savoir qu’en France, le besoin en granulats par an est de 435 millions de tonnes et que seulement 28% est couvert par le réemploi des granulats recyclés (1).

Les granulats, tout comme les éléments fins seront réutilisés dans la fabrication de nouveaux bétons. Ces granulats et sables recyclés ont pour avantage d’être plus proches des lieux de leur consommation que des granulats ou du sable extraits naturellement. Cela participe à la réduction des coûts et des émissions de CO2 en termes de transport.

Les différentes étapes de valorisation du béton

La première étape de valorisation des déchets issus de la déconstruction d’un bâtiment est de trier les gravats produits.

Selon la quantité de gravats à trier, le tri peut se faire :

- soit directement sur place à l’aide d’engins adaptés ;

- soit les gravats de béton sont collectés puis triés sur un site dédié appartenant à des entreprises spécialisées.

Il est préférable de favoriser la déconstruction à la démolition sans tri des matériaux. En effet, le tri est indispensable pour séparer le béton des autres matériaux présents dans les gravats (plâtre, armatures…). Ce tri doit s’effectuer lors de la déconstruction puis lors du traitement des déchets sur les plateformes de traitement des déchets, vérifiant qu’il n’y a aucune présence de contaminants. Les techniques de tri sont de plus en plus performantes et se répandent sur les chantiers, même si certains préfèrent encore démolir rapidement les anciens bâtiments sans trier les gravats, ce qui altère la qualité du béton recyclé. De plus un diagnostic déchets avant la déconstruction peut permettre d’optimiser la qualité du tri des gravats.

Une fois les déchets triés, chaque type de déchet est envoyé vers la bonne filière pour le recyclage. Le béton est concassé, déferraillé et examiné soigneusement. Des traitements supplémentaires peuvent être effectués si nécessaire. Au final, on obtient un béton sous forme de gravats. Un dernier contrôle est réalisé pour vérifier qu’il n’y a pas de signe de pollution, puis il est décidé du sort du béton pour sa seconde vie : soit il servira de sous-couche pour les routes ou pour le terrassement, soit on l’utilisera pour la fabrication de nouveaux bétons.

La recarbonatation des gravats

Avec l’objectif de neutralité carbone fixé par la filière béton, une autre piste intéressante est à exploiter : recarbonater les gravats. Ce processus consiste à laisser les gravats issus de la démolition à l’air libre, ou bien en leur faisant subir un traitement accéléré permettant de recarbonater ces déblais. Du CO2 est alors réabsorbé dans les gravats, qui vont durcir et former des granulats de meilleure qualité. Ce phénomène de piégeage du béton est très important, car cela permet d’équilibrer un peu plus le bilan carbone du béton, même si l’on n’atteint pas forcément la neutralité carbone. D’ailleurs, ce phénomène se produit également lorsque le béton est sous forme de structure (bâtiment, ouvrage d’art…), mais la réaction est moins importante, car elle s’effectue sur de petites surfaces où il y a une interaction entre l’air et le béton. Or, lorsque le béton est démoli et sous forme de gravats, la surface d’échange avec l’air est d’autant plus importante et la réaction de recarbonatation s’accélère.

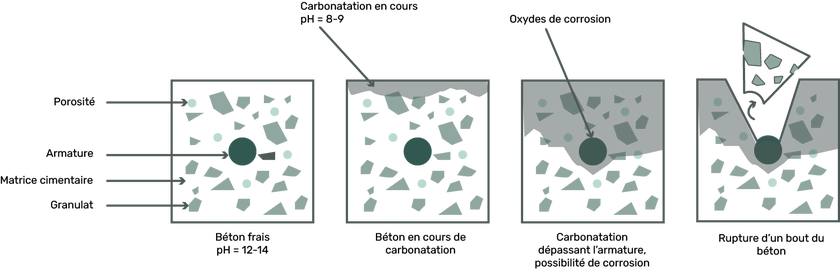

Comment fonctionne la carbonatation ?

Lors de la fabrication du béton, le mélange eau et ciment forme des hydrates qui contribueront à la résistance des bétons. Lorsque ces hydrates sont au contact du CO2 de l’air, une réaction de carbonatation irréversible et lente se produit. Le CO2 va pénétrer dans le béton à travers ses nombreux pores et va se dissoudre. Une baisse de la concentration en ion hydroxyde HO- se produit alors, stabilisant le pH du milieu autour de 8. Les hydrates vont se dissoudre (2) :

Les ions calcium libérés vont alors précipiter avec le dioxyde de carbone, donnant du carbonate de calcium (2) :

Puis, quand l’hydroxyde de calcium est entièrement consommé, le milieu va s’acidifier ce qui pourra conduire à une corrosion des armatures dans le cas d’un béton armé. On peut alors retarder le moment où le dioxyde de carbone rentre en contact avec le premier lit d’armatures. Le matériau capterait alors entre 10 à 15% du CO2 initialement relâché lors de la fabrication du ciment (3).

La carbonatation ne s’applique pas seulement au béton, mais également à l’ensemble des matériaux de construction. Elle est bénéfique pour le béton, car elle diminue sa porosité et améliore ses caractéristiques mécaniques.

Changement de propriétés entre le béton recyclé et le béton classique

Les granulats et sables recyclés modifient les caractéristiques physico-chimiques des bétons. Au-delà d’une incorporation de 10% de granulats recyclés, il peut y avoir une diminution de la résistance mécanique à la compression, du module d’Young et de la résistance à la traction par fendage. De plus, cela peut modifier la cinétique de séchage et la perméabilité au gaz. Le béton frais serait ainsi plus maniable.

Le béton durci pourra subir la formation de thaumasite (réactions sulfatiques) et des gonflements. En revanche, il n’y a quasiment pas de fissuration et l’adhérence du béton aux armatures métalliques est correcte.

Quant à la résistance au gel, cela dépendra du béton d’origine des recyclats, et pour la résistance au feu, les bétons recyclés sont plus résistants, car ils ont des températures internes plus faibles.

Six chantiers expérimentaux (dalles de compression, dallages de parking, voiles, éléments de ponts) ont été menés entre 2013 et 2015 afin de consolider la thèse de l’utilisation des granulats recyclés. Les chantiers, avec des taux de substitution plus ou moins élevés (jusqu’à 100%), et réalisés pour la plupart avec du béton C25/30, n’ont pas présenté de problème particulier en termes de mise en œuvre et de durabilité, même si on observe une légère baisse de la résistance.

Néanmoins, des études supplémentaires sont encore nécessaires notamment concernant les comportements structurels des poutres, poteaux et dalles (5).

Quels sont les objectifs de la filière béton ?

Depuis des années, la filière béton a pour objectif d’accroître le recyclage des bétons de déconstruction dans la production de nouveaux bétons et de réduire la part des bétons de déconstruction non valorisée :

- elle a mis en place une branche de recyclage dès les années 1990 ;

- elle encourage les projets de recherche tels que RECYBETON, mené ces dernières années ;

- elle fait évoluer les normes : en 2008, instauration d’une norme granulat (NF EN 12620), en 2011, la norme NF P18-545, spécifiant les caractéristiques et les propriétés des granulats recyclés, en 2012, la norme béton NF EN 206-1/CN autorisant l’utilisation des granulats recyclés issus de la déconstruction pour la fabrication de bétons…

Qu’est-ce-que le projet RECYBETON ?

Le projet national RECYBETON (RECYclage complet des BETONs), lancé en 2012 et qui s’est achevé en 2018, a eu pour but d’approfondir les connaissances sur la réutilisation des matériaux provenant des bétons déconstruits comme éléments des nouveaux bétons. Ces recherches ont permis d’augmenter radicalement le taux d’incorporation des granulats recyclés dans le béton par exemple, afin d’en préserver les gisements naturels.

La question des normes

Suite aux recherches menées par RECYBETON, les normes européennes (Eurocodes) du bâtiment et du génie civil ainsi que la norme EN 206/CN:2014 des bétons structuraux de bâtiments et d’ouvrages pourraient évoluer. En effet, les normes permettent 30% de granulats recyclés et 20% de sables recyclés, alors qu’en réalité, suite aux nombreuses études réalisées, il est possible de mettre au moins 50% de granulats et 20-30% de sable recyclés.

Aujourd’hui, suite à de nombreux travaux de recherche, la filière de la construction a su rebondir pour répondre aux différents objectifs de la transition écologique, et notamment en termes de recyclage et de valorisation du béton. Grâce au réemploi des granulats du béton de déconstruction, et en particulier dans la fabrication de nouveaux bétons, le secteur tend à évoluer d’une économie linéaire à une économie circulaire, réduisant l’utilisation de matières premières, mais également les émissions de CO2.

Une application pour réduire vos pertes de béton

L’application Concrete Dispatch, outil de gestion du béton, permet de maîtriser vos livraisons de béton en vous donnant des informations précises concernant le suivi du béton et combien de m³ il vous reste à couler. Vous éviterez ainsi les pertes et les retours béton à la centrale, générant des déchets inutiles et augmentant vos facturations de béton !

Sources de l’article :

(1) : UNICEM ; (2) : Wikipédia ; (3) : IFSTTAR ; (4) : Solution béton - Ouvrages d’Art - Hors série 2012 ; (5) : Batiactu.